轴承制造的关键与核心:轴承套圈的历史与测量

回顾国内外轴承工业的发展,20世纪60年代形成了从双端磨削、无心外圆磨削、滚道切入无心磨削到滚道超精研加工的稳定套圈磨超加工工艺流程和方法。工艺流程没有根本性的变化,但轴承制造技术的发展日新月异:20世纪60年代诞生了一系列无心磨床和超精密研究机床,零件的加工精度达到3~5μm。20世纪70年代,出现了大量的新技术:60m/s高速磨削、控制力磨削技术、以集成电路为特点的电子控制技术、数字控制技术,NSK滚动轴承预紧-预紧法零件的加工精度提高到1~3μm.加工时间缩短到10~12s。20世纪80年代以来,在质量稳定的前提下,追求高精度、率、高稳定性的设备,以及数控、柔性和工厂自动化的制造系统。

.jpg)

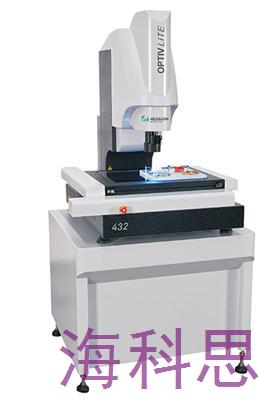

作为整个工业的基础,进口设备的进口轴承的维修和改造正朝着高精度、率、智能化和灵活性的方向发展。磨削和超精加工尺寸(简称"磨超加工")往往是机械产品的终加工环节,其质量直接影响到产品的质量和性能。在机械工业基础零件的轴承生产中,环的磨削和超加工决定了轴承的精度,而滚动轴承表面的磨削和过加工是影响轴承寿命、降低振动和噪声的关键环节。因此,套圈的磨超加工一直被认为是轴承制造技术中的关键技术和核心技术。海科思的一键式测量仪应付套圈的内外圈可以说是绰绰有余,与以往的接触式测量方法不同,一键式测量仪仅需要把套圈放在工作台上就能一次多个同时测量,省去大量的时间。还能导出测量数据至表格方便整理归纳,让轴承套圈测量更加、高精度以及更简单。

.jpg)

如果想要了解更多关于海科思金相分析显微镜、三坐标测量机、手动影像测量仪的相关信息

请点击:http://www.hovkox.com.cn,或致电400-0528-668

同类文章排行

- 5G手机天线尺寸测量,高精度测量让内部空间更充盈

- 玻璃刮伤自动检测,气泡、压伤等检测皆能使用该设备

- 产品油墨厚度测量,干湿状态皆能高精度完成

- 油墨厚度高精度测量,非接触干湿油墨皆适用

- 筛网快速测量,阵列功能配合高精度完成

- 电池厚度快速测量,保证电池安全性秘密就在它

- 影像测量仪测量精密工件同轴度

- 影像测量仪出租服务,帮助企业提升形象完成生产

- 音圈马达弹片高精度测量设备

- 精密加工工件高精度测量方案如何选择?常规、定制皆能满足

最新资讯文章

- 芯片厚度高精度测量,上下激光实时显示厚度

- 5G手机天线尺寸测量,高精度测量让内部空间更充盈

- 测量IC引脚尺寸和位置原来这么简单,人工检测已经落伍了

- 取暖器外壳扫描测量,逆向工程怎能没它

- 卷轴手机出现,导轨平行度的测量精度再引关注

- 龙门式三坐标机测量冲压件,高精度快速完成大体积

- 玻璃刮伤自动检测,气泡、压伤等检测皆能使用该设备

- 产品油墨厚度测量,干湿状态皆能高精度完成

- 测量晶圆平整度,高精度与快速两者兼具

- 国产心脏支架压缩成本,高精度测量不丢品质

您的浏览历史